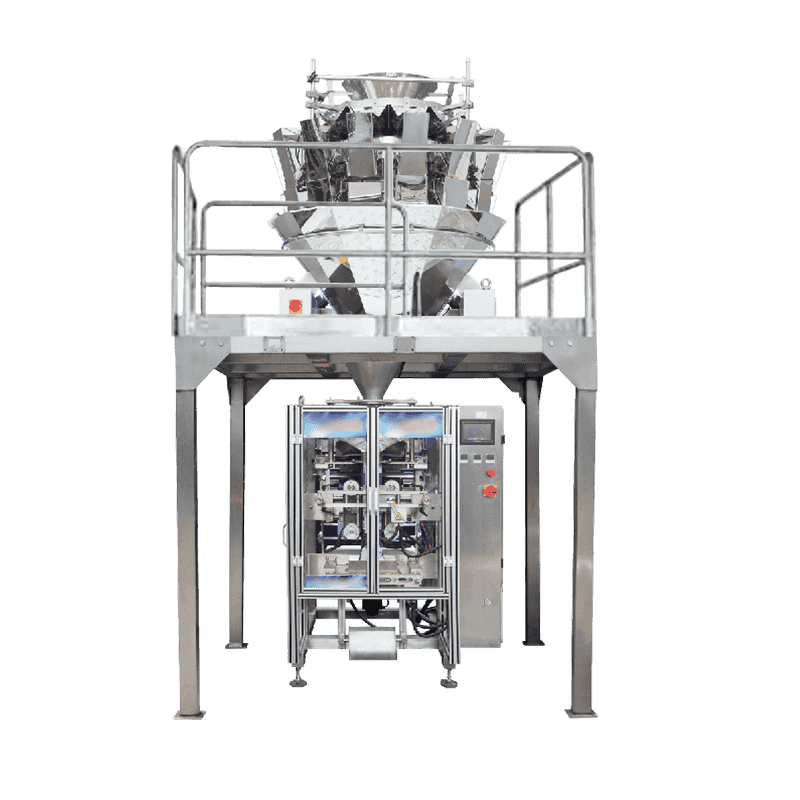

Højhastighedsgranulat og pulverpakningsmaskine

Cat:Universel fuldautomatisk granulatpakningsmaskine

Hoved tekniske parametre: 1) udstyrsmodel: MP140; 2) Designet pakningshastighed: 400-600 pakker/minut; 3) Færdig pakke Dimensioner...

Se detaljer I dagens konkurrenceprægede marked er konsistens og præcision vigtigst. Dette gælder især i fødevare-, farmaceutiske og kemiske industrier, hvor emballagen af granulære produkter skal være præcis for at opfylde både regulatoriske standarder og forbrugerforventninger. Granulatemballagemaskiner spiller en central rolle i at sikre, at hver pakke indeholder den korrekte mængde produkt. Men hvordan sikrer disse maskiner nøjagtighed i vægt og volumen? Svaret ligger i avanceret teknologi og omhyggelige designfunktioner, der fungerer i tandem for at opnå pålidelige, gentagne resultater.

I hjertet af enhver Granulatemballagemaskine er et system designet til at måle og kontrollere mængden af produkt, der udleveres til hver pakke. Processen involverer typisk følgende trin:

Produktfodring og flowkontrol

Granulerne kommer ind i emballagesystemet gennem en tragt eller en feeder, der er udstyret til at regulere produktstrømmen. Afhængig af maskinens design anvendes forskellige typer foderstoffer - såsom skrigfremførere, vibrerende foderstoffer eller roterende foderstoffer -. Disse foderstoffer er designet til at håndtere de specifikke egenskaber ved granulaterne, såsom størrelse, form og strømningsevne. Målet er at sikre, at granulerne strømmer jævnt ind i måleenheden uden at klumpe eller spildes.

Vejningsmekanisme

Granulatemballagemaskiner anvender typisk elektroniske eller mekaniske vejer til at overvåge og kontrollere vægten af det produkt, der udleveres. Elektroniske vejere er udstyret med belastningsceller, der kan detektere minutændringer i vægt, hvilket giver meget nøjagtige aflæsninger i realtid. Når granuler bevæger sig mod emballageområdet, måler maskinen konstant deres vægt og sikrer, at kun det ønskede beløb kommer ind i pakken. Denne præcision sikrer, at hver pakke indeholder den korrekte vægt, hvilket reducerer risikoen for overfyldning eller underfyldning.

Volumenmåling og kontrol

I nogle anvendelser, især i tilfælde, hvor granulaterne er fritflydende og homogen, volumenbaseret kontrol kan anvendes i stedet for vægt. Volumenbaseret emballage bruger mekanismer som snegler eller volumetriske kopper til nøjagtigt at måle mængden af produkt, der er udleveret til hver pakke. Disse systemer er kalibreret til at håndtere specifikke produkttætheder, hvilket sikrer konsistens i granulernes volumen, selv når densitets- eller strømningsegenskaberne for granulaterne ændres.

Justering og kalibrering

Granulatemballagemaskiner er udstyret med avancerede sensorer, der giver mulighed for justeringer i realtid. Hvis der registreres en uoverensstemmelse mellem målvægten eller volumen og det faktiske beløb, der udleveres, kan systemet automatisk justere strømningshastigheden eller dispenseringshastigheden. Denne dynamiske genkalibrering sikrer, at hver pakke klæber til strenge specifikationer uden menneskelig indgriben. Derudover tillader mange maskiner manuel kalibrering at forbedre præcisionen yderligere, især når man skifter mellem forskellige produkttyper eller pakkestørrelser.

Forsegling og endelig verifikation

Når granulaterne er udleveret, og vægten eller volumen er blevet bekræftet, forsegles pakken og sendes gennem en endelig verifikationsproces. Mange emballagemaskiner inkorporerer automatiske checkweighers, der inspicerer vægten af hver pakke, før den er forseglet. Eventuelle pakker, der falder uden for det acceptable vægtområde, afvises, hvilket sikrer, at kun korrekt fyldte pakker når forbrugeren. Dette sidste trin forbedrer kvalitetskontrol og hjælper med at opretholde overholdelsen af branchen.

Evnen til at kontrollere vægten eller volumen af granuler i hver pakke er ikke kun et teknisk krav; Det er en forretningsmæssig nødvendighed. For producenter er præcision i emballage afgørende af flere grunde:

Regulatorisk overholdelse: Bestemmelser om emballering kræver ofte, at produkter opfylder specifikke vægt- eller volumenkriterier. Overfyldte eller underfyldte pakker kan resultere i dyre bøder eller lovgivningsmæssige handlinger.

Forbrugertillid: Inkonsekvent pakkeindhold kan erodere forbrugertillid. Forbrugerne forventer at modtage den rigtige mængde produkt, og enhver afvigelse kan føre til utilfredshed og mistet salg.

Kontakt os