I design og brug af pulveremballagemaskiner er balancen mellem nøjagtighed og hastighed et meget vigtigt emne, fordi disse to faktorer normalt er modstridende. For høj hastighed kan føre til reduceret nøjagtighed, mens for høj nøjagtighed kan reducere produktionseffektiviteten. For at opnå en balance mellem nøjagtighed og hastighed kræves optimering normalt fra flere aspekter.

1. automatiseret kontrolsystem

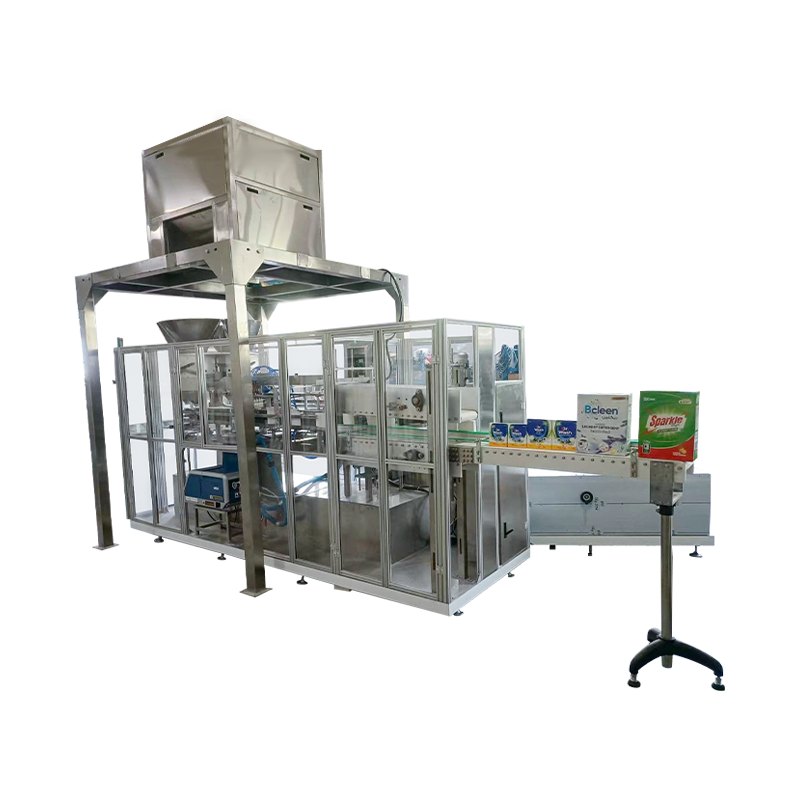

Moderne pulveremballagemaskiner er normalt udstyret med avancerede automatiserede kontrolsystemer (såsom PLC -systemer), som kan overvåge og justere forskellige parametre i emballageprocessen i realtid. Gennem automatiseret kontrol kan maskinen optimere produktionseffektiviteten ved at justere påfyldningshastigheden og påfyldningsvolumenet og samtidig sikre emballagens nøjagtighed.

Intelligent overvågning: Fyldningsvolumen og taskevægt overvåges i realtid gennem sensorer, og kontrolsystemet justeres i henhold til feedbackoplysningerne for at sikre balancen mellem emballagenøjagtighed og hastighed.

Justeringsmekanisme: Kontrolsystemet kan automatisk justere hastigheden og fyldningsvolumenet i henhold til den faktiske produktionssituation, såsom vægtafvigelsen af posen, for at sikre koordinering af nøjagtighed og hastighed.

2. multi-niveau måling og præcisionskontrol

Moderne pulveremballagemaskiner vedtager normalt et mål på flere niveauer, hvilket forbedrer hastigheden, samtidig med at man sikrer nøjagtighed gennem måling og justering på forskellige stadier. For eksempel:

Grov fyldning og fin fyldning: Brug først en større strømningshastighed til grov fyldning for hurtigt at fylde pulveret i emballagesækken og derefter finjustere den gennem en fin måleindretning for at sikre nøjagtighed. Denne iscenesatte målingsmetode kan øge den samlede hastighed uden at ofre nøjagtighed.

Feedback Control System: Sensorer kan detektere mængden af pulver i hver emballagesaske. Hvis der findes nogen afvigelse, justerer systemet straks maskinindstillingerne og foretager fine justeringer for at sikre emballagens nøjagtighed for hver taske.

3. Højhastighedsfyldningshoved og præcisionssensor

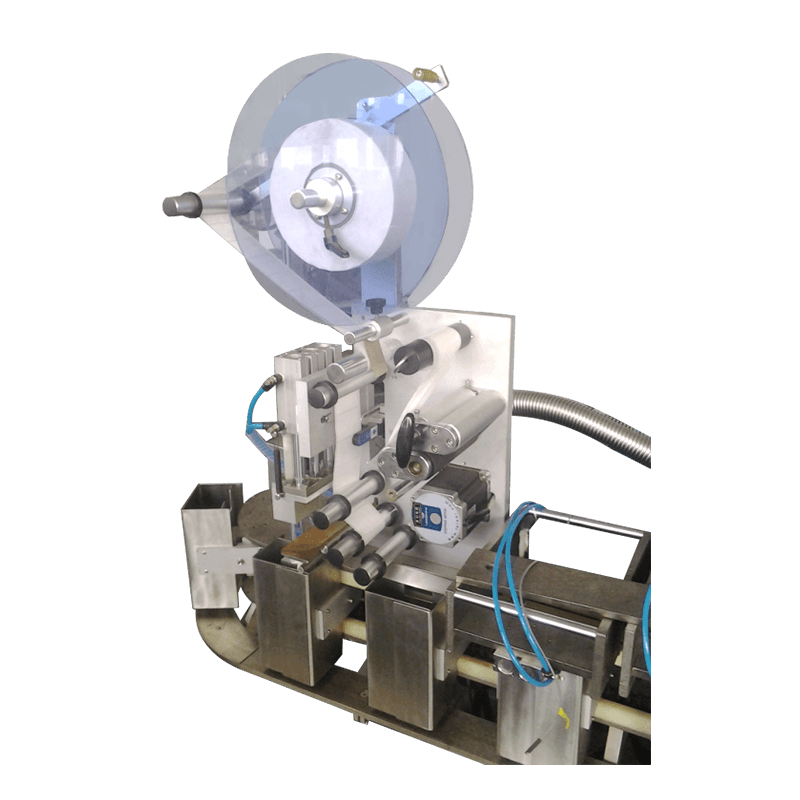

Pulveremballagemaskiner er ofte udstyret med højeffektivt påfyldningshoveder og præcise sensorer, som nøjagtigt kan udføre emballageopgaver på meget kort tid.

Fyldningshoveddesign: Brug af effektivt påfyldningshoveddesign kan ikke kun udfylde hurtigt, men også nøjagtigt kontrollere mængden af pulver i hver emballagesæk. For eksempel er nogle påfyldningshoveder udstyret med vibrations- eller trykenheder til at hjælpe pulver med at flyde jævnt ind i emballagesækken og derved forbedre nøjagtigheden.

Intelligent sensor -feedback: Sensorer kan overvåge vægten eller mængden af udfyldning i realtid og foretage hurtige korrektioner til små fejl i emballageprocessen for at undgå tab af nøjagtighed og samtidig sikre produktionshastighed.

4. Optimer material fluiditet

Pulverens fluiditet påvirker direkte påfyldningsnøjagtigheden og hastigheden. Hvis pulvermaterialet er for klistret eller har dårlig fluiditet, reduceres påfyldningsnøjagtigheden, og påfyldningsprocessen kan være langsom. For at forbedre nøjagtigheden, mens man opretholder hastigheden, kan følgende foranstaltninger træffes:

Forbedre pulverens fluiditet: Materialets fluiditet kan forbedres ved at justere partikelstørrelsen, fugtigheden eller tilføje et flowmiddel, som ikke kun kan øge fyldhastigheden, men også sikre nøjagtigheden af hver pose med materiale.

Brug vibrations- eller fluidiseringsenhed: ved at bruge teknologier som vibrationsudstyr eller fluidiseret seng til at forbedre pulverfluiditeten, reducere blokering og kondens og sikre, at materialet kan strømme jævnt ind i emballagesækken og derved forbedre emballagens effektivitet og nøjagtighed.

5. Mekanisk struktur og justering af maskinen

Den mekaniske strukturdesign af pulveremballagemaskinen spiller en nøglerolle i balancen mellem hastighed og nøjagtighed. Følgende er nogle almindelige designstrategier:

Kombination af højhastighedsbevægelse og fin justering: Højhastighedsbevægelsesdele, der er drevet af servomotorer, kombineres med et præcist mekanisk transmissionssystem for at sikre påfyldningsnøjagtighed, mens den opretholder højhastighedsdrift.

Regelmæssig justering og kalibrering: Emballagemaskinen skal kalibreres regelmæssigt for at sikre nøjagtigheden af fyldningshovedet, målingssystemet og sensoren. Hvis nøjagtigheden af emballagemaskinen afviger, kan maskinen korrigeres ved manuel eller automatisk justering.

6. Optimal konfiguration af emballagemaskine og produktionsmiljø

Under forskellige produktionsmiljøer vil den optimale konfiguration af emballagemaskinen også påvirke balancen mellem nøjagtighed og hastighed. I et fugtigt miljø eller et højt støvmiljø kan pulveret for eksempel absorbere fugt eller generere statisk elektricitet, hvilket påvirker fluiditet og påfyldningsnøjagtighed. For at løse disse problemer kan følgende foranstaltninger træffes:

Affugtningsudstyr: udstyret med et lufttørringssystem for at sikre, at pulveret opretholder passende fugtighed under emballageprocessen for at forbedre fluiditeten og nøjagtigheden.

Statisk beskyttelse: Brug antistatiske enheder, eller vælg passende emballagesækmaterialer for at undgå virkningen af statisk elektricitet på pulverfluiditet og påfyldningsnøjagtighed.

7. Omfattende analyse og optimeringsjustering

Ved at analysere hele processen med emballageproduktion kan hvert link på produktionslinjen optimeres for at sikre den bedste balance mellem nøjagtighed og hastighed. Analyser f.eks. Flaskehalse på hvert link, optimer tilstrømningen af materialer, fyldhastighed, forseglingsproces osv. For at sikre effektiv drift af hvert link.

Afbalanceringsnøjagtighed og hastighed er ikke kun afhængig af optimering af et aspekt, men integrerer snarere flere tekniske midler, udstyrskonfiguration og driftsstyring. Ved at vælge det automatiske styresystem korrekt, udfyldning af hoveddesign, materialhåndteringsmetode osv. På pulveremballagemaskinen kan emballagehastigheden øges uden at ofre emballagenøjagtighed. Med fremme af intelligent og automatiseret teknologi vil balancen mellem nøjagtighed og hastighed blive mere fleksibel og effektiv.

Kontakt os