Grundlæggende arbejdsprincipper for pulverpakkesystemer

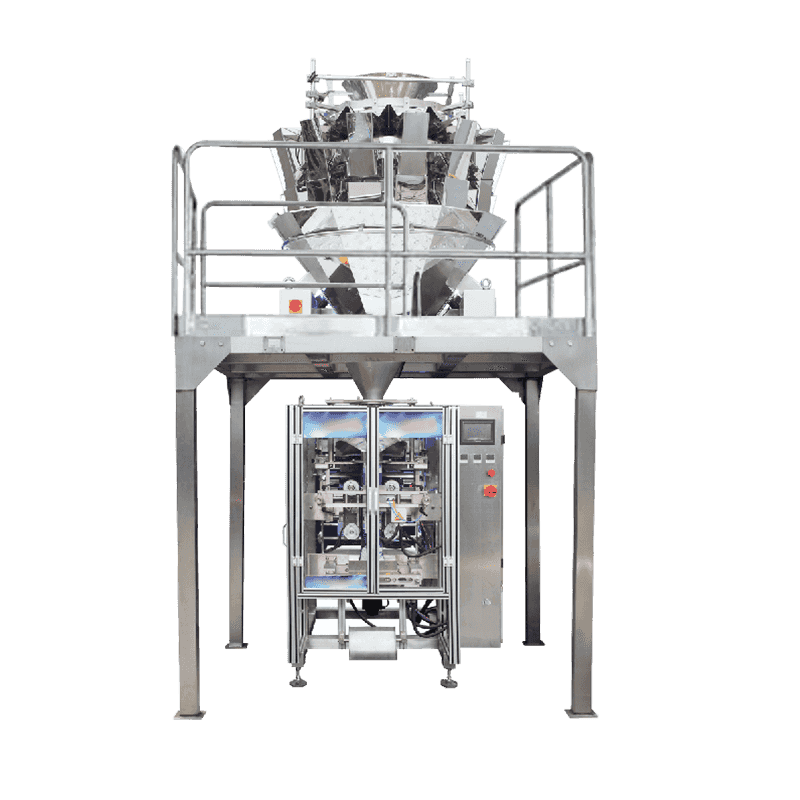

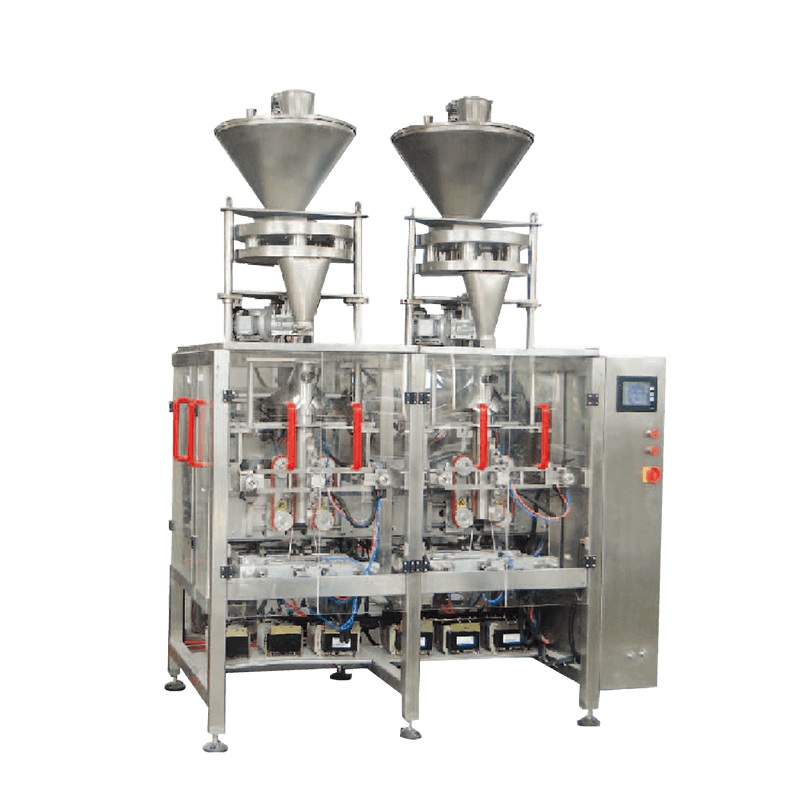

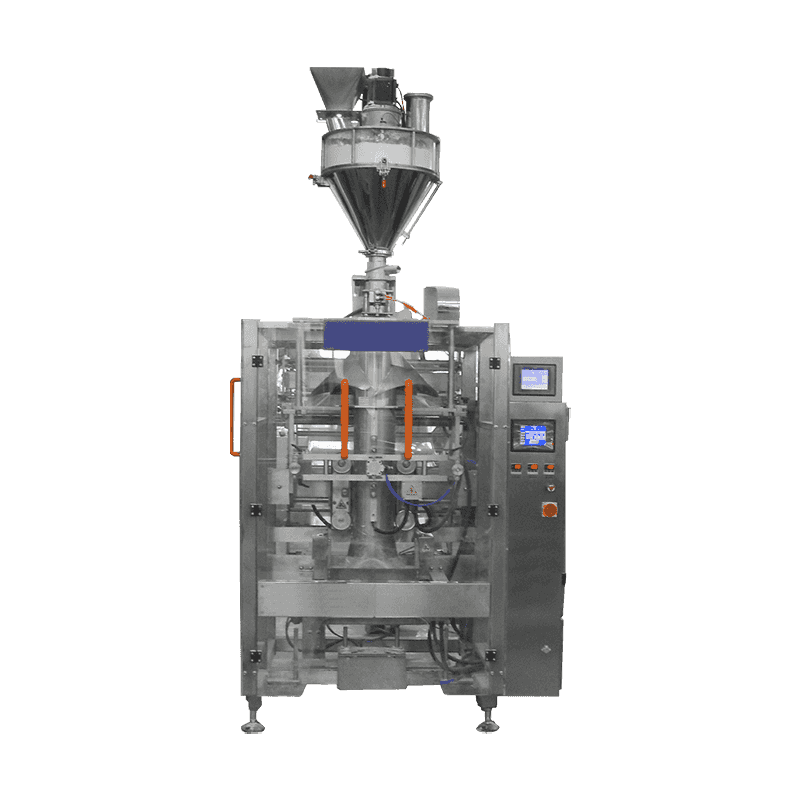

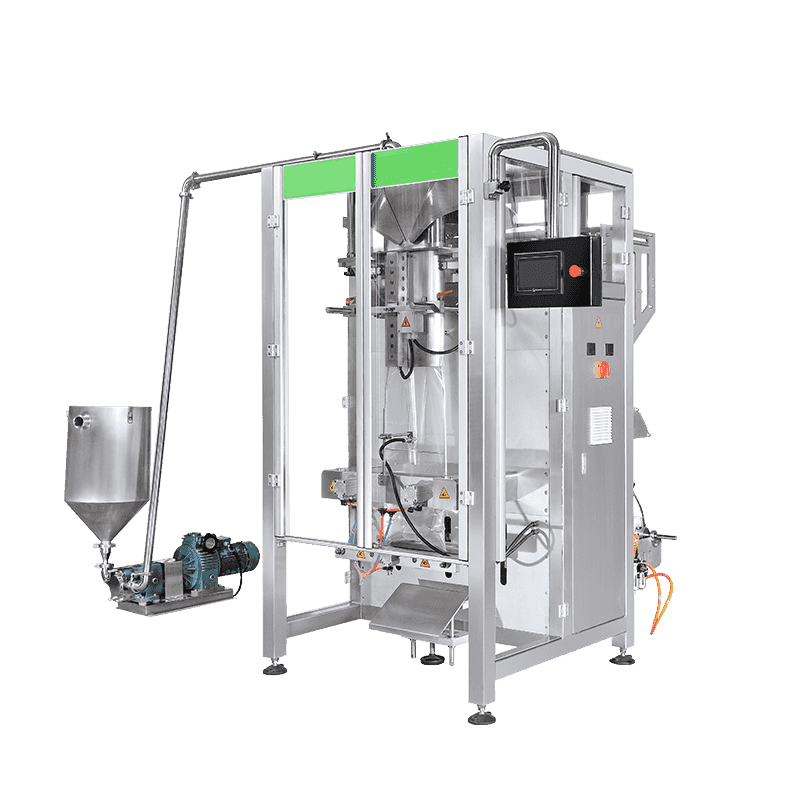

Det grundlæggende formål med en pulverpakkemaskine er at omdanne bulkmaterialer til præcise, forseglede enheder med minimalt produktspild. Disse maskiner fungerer gennem en synkroniseret proces med fodring, måling, poseformning og forsegling. Fordi pulvere varierer betydeligt i flydeevne - lige fra fritflydende granulater som salt til ikke-fritflydende sammenhængende pulvere som mel - er mekanismen til måling kritisk. De fleste industrielle systemer anvender en sneglfylder, som anvender en lodret skrue til at forskyde en bestemt mængde produkt ind i emballagematerialet, hvilket sikrer høj nøjagtighed selv med støvede eller fine materialer.

Automatisering spiller en central rolle i moderne systemer, hvor PLC-enheder (Programmable Logic Controller) styrer timingen af filmtrækket og temperaturen på tætningsstængerne. Dette sikrer, at pakkens integritet forbliver ensartet gennem tusindvis af cyklusser. Ved at integrere sensorer kan disse maskiner registrere "no bag, no fill"-scenarier, hvilket reducerer materialetab betydeligt og forhindrer maskinens nedetid forårsaget af produktspild.

Valg af den rigtige doseringsmekanisme

Sneglpåfyldningssystemer

Sneglefyldstoffer er industristandarden for fine pulvere. De består af en tragt, en rørestang for at forhindre "brodannelse" og en præcisionskonstrueret skrue. Mængden af det leverede pulver bestemmes af antallet af omdrejninger skruen gennemfører. Denne metode er ideel til produkter, der er tilbøjelige til at skabe støv, da det lukkede system holder pulveret indeholdt.

Volumetriske kopfyldere

Til fritflydende pulvere som sukker eller kemiske rengøringsmidler tilbyder volumetriske kopfyldere et omkostningseffektivt og højhastighedsalternativ. Disse maskiner bruger formålte kopper, der fyldes, når de passerer under tragten og derefter udledes i emballagen. Selvom de er mindre præcise for forskellige densiteter, er de usædvanligt hurtige til ensartede produkter.

Sammenligning af almindelige pulveremballageformater

Valget af emballageformat påvirker både forbrugernes bekvemmelighed og maskinens mekaniske krav. Nedenfor er en sammenligning af de mest almindelige posetyper, der produceres af pulveremballeringsudstyr:

| Tasketype | Bedste brugssag | Maskinens kompleksitet |

| Pudetaske | Bulk mel, krydderier, rengøringsmidler | Lav |

| Kvistet taske | Kaffe, store mængder pulvere | Medium |

| Sachet / Stick Pack | Single-serve drinks, lægemidler | Høj |

| Færdiglavet pose | Premium proteinpulver | Moderat (roterende) |

Kritiske tekniske egenskaber for operationel succes

Ved vurdering af en pulverpakkemaskine , dikterer visse tekniske specifikationer de langsigtede ROI og vedligeholdelseskrav. En maskine af høj kvalitet bør balancere hastighed med den sarte karakter af det produkt, der håndteres.

- Støvudsugningssystemer: Fint pulver kan sætte sig på forseglingsområdet, hvilket forhindrer en ordentlig hermetisk forsegling. Integrerede støvsamlere eller vakuumdyser er afgørende for at bevare tætningens integritet.

- Konstruktion af rustfrit stål: Til fødevare- og farmaceutiske anvendelser er SS304 eller SS316L kvaliteter nødvendige for at opfylde hygiejnestandarder og modstå korrosion under rengøring.

- Skift uden værktøj: Moderne maskiner giver operatører mulighed for at udskifte formningsrøret eller snegleskruen uden tungt værktøj, hvilket reducerer nedetiden mellem forskellige produktkørsler.

- Gasskylningsfunktioner: For produkter, der er følsomme over for oxidation (som sødmælkspulver), forlænger injicering af nitrogen i posen før forsegling holdbarheden betydeligt.

Vedligeholdelses- og levetidsprotokoller

Levetiden for en pulverpakkemaskine afhænger i høj grad af en streng vedligeholdelsesplan. Fordi pulvere i sagens natur er slibende og invasive, kan de trænge ind i mekaniske lejer eller interferere med elektriske komponenter, hvis de ikke håndteres korrekt. Daglig rengøring af tragten og udløbsdysen forhindrer krydskontaminering og sikrer, at doseringsnøjagtigheden forbliver inden for de specificerede tolerancer.

Desuden skal tætningskæberne inspiceres regelmæssigt for "karbonisering" - opbygning af brændt plastik eller produktrester. Brug af teflonbelagte forseglingsstænger kan afbøde dette, men rutinemæssig aftørring og udskiftning af varmeelementerne er påkrævet for at undgå kolde forseglinger eller poselækager. Implementering af en digital vedligeholdelseslog gennem maskinens HMI kan hjælpe operatører med at spore serviceintervaller for motorsmøring og remspænding.

Kontakt os