Rejsen med mælkepulveremballagemaskiner fra enkle manuelle systemer til sofistikeret automatiseret udstyr afspejler selve mejeriindustriens fremskridt. I årenes løb har behovet for emballageløsninger, der sikrer produktkvalitet, mens man fremskynder produktionen, drevet betydelige fremskridt inden for maskinteknologi. I dag er mælkepulveremballagemaskiner mere effektive, pålidelige og alsidige end nogensinde før.

Mælkepulver, der er et tørt, fint produkt, udgør unikke udfordringer, når det kommer til emballage. Den primære bekymring er at forhindre spild, klumpning eller forurening under fyldnings- og tætningsprocesserne. Traditionelle metoder involverede ofte manuel arbejdskraft, hvor arbejdstagere omhyggeligt fylder poser eller dåser med mælkepulver. Mens denne proces fungerede, var den langsom, arbejdskrævende og tilbøjelig til menneskelig fejl. Efterhånden som mejeriindustrien voksede, og efterspørgslen efter pulvermælk steg, blev det klart, at automatisering var vejen frem.

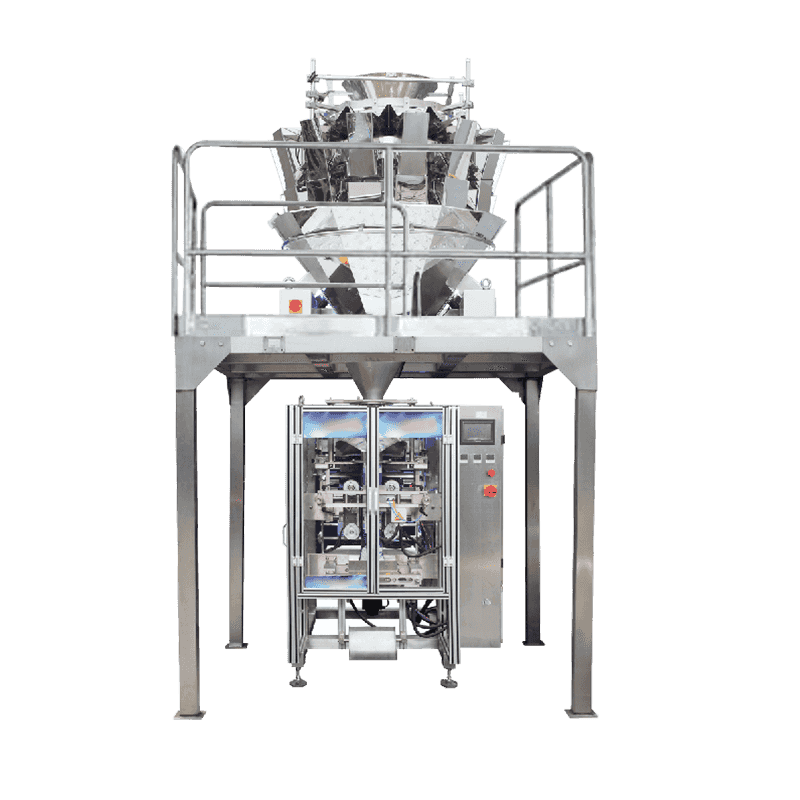

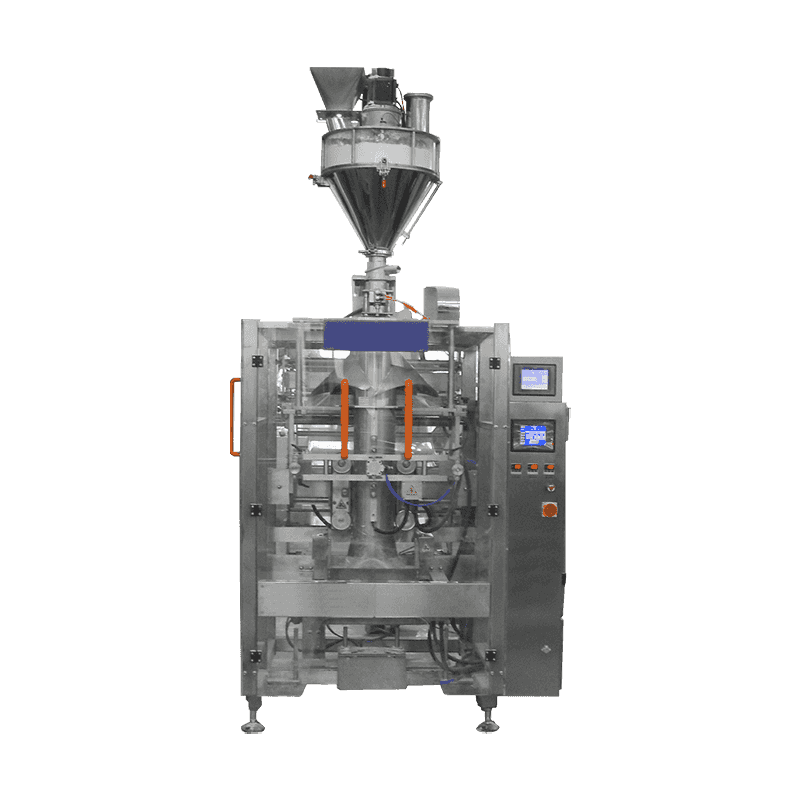

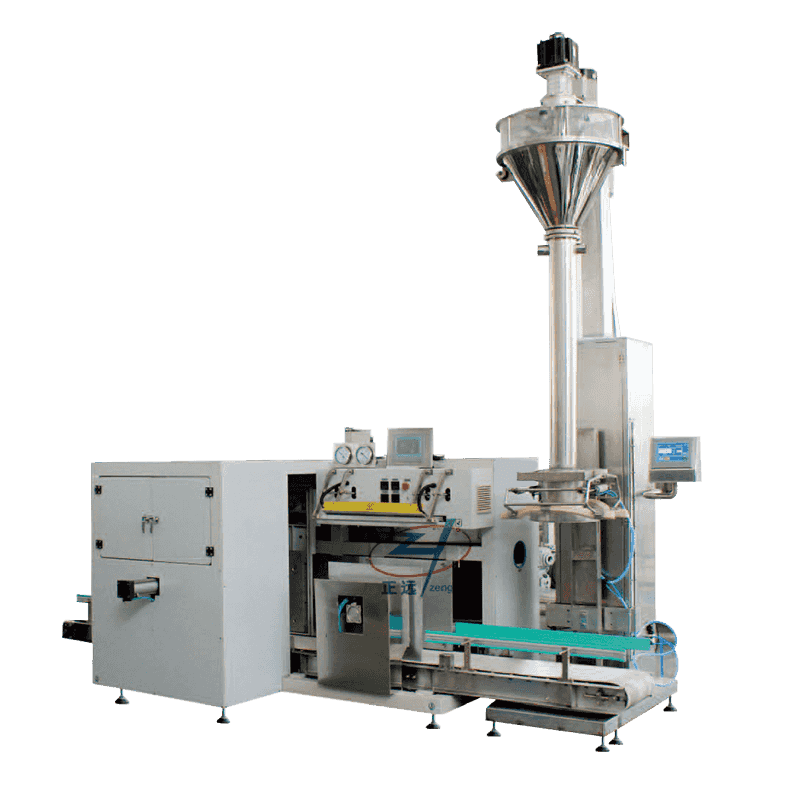

Moderne Mælkepulveremballage maskiner Løs mange af de problemer, som producenterne engang stod overfor. Disse maskiner bruger avanceret teknologi for at sikre præcis og konsekvent påfyldning af hver beholder, hvad enten det er en lille pose eller en stor tin. En af de vigtigste innovationer har været brugen af vejledere med flere hoveder, der sikrer nøjagtig dosering. Dette hjælper ikke kun med at minimere spild af produkt, men garanterer også, at hver pakke indeholder den rigtige mængde pulver, hvilket er afgørende for forbrugertilfredshed og lovgivningsmæssig overholdelse.

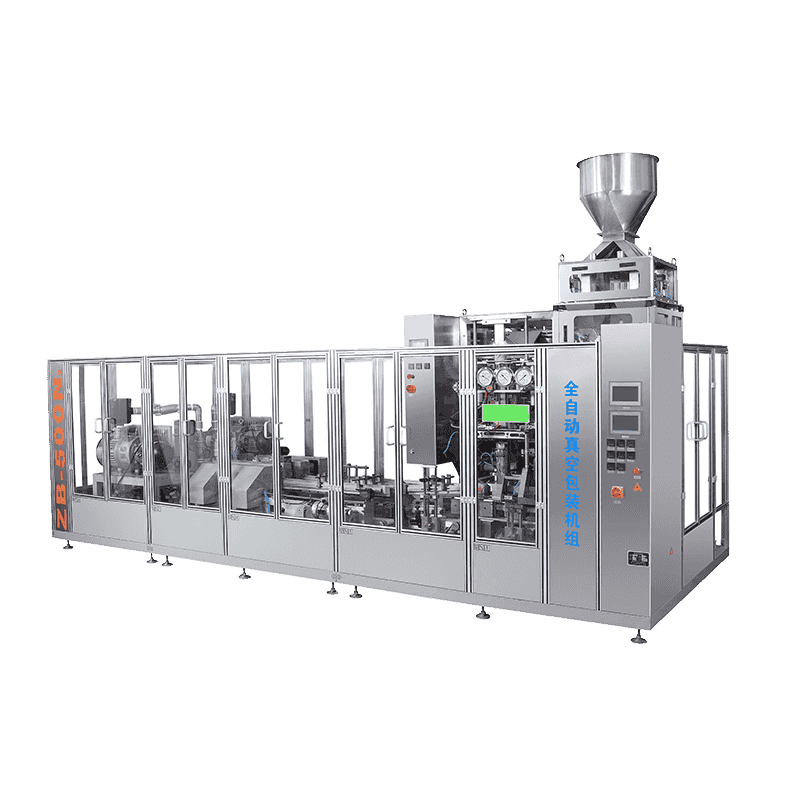

En anden større udvikling har været integrationen af avancerede tætningsteknikker. Mælkepulver er modtageligt for fugt, hvilket kan få det til at nedbrydes eller blive klumpet. Emballagemaskiner inkorporerer nu vakuumforsegling og nitrogens skylningssystemer, der hjælper med at bevare pulvers friskhed og forlænge dets holdbarhed. Ved at skabe et kontrolleret miljø inde i pakken forhindrer disse maskiner, at pulveret udsættes for luft og fugt, hvilket sikrer, at det forbliver i perfekt stand, indtil det når forbrugeren.

Hastighed og effektivitet er også på forkant med innovation i emballagemaskinen. Efterhånden som forbrugernes efterspørgsel efter mælkepulver fortsætter med at vokse, er producenterne nødt til at følge med i hurtige produktionsplaner. Dagens emballagemaskiner kan udfylde og forsegle hundreder af containere pr. Minut, hvilket øger output betydeligt, mens de højeste niveauer af nøjagtighed opretholder de højeste niveauer. Denne stigning i hastighed er koblet med forbedret automatisering, hvilket minimerer behovet for menneskelig indgriben. Med færre krævede operatører kan virksomheder tildele ressourcer andre steder, reducere omkostninger og strømlining af operationer.

Fleksibilitet er også blevet en vigtig faktor i udviklingen af mælkepulveremballagemaskiner. Producenter i dag har brug for maskiner, der kan håndtere en række pakkestørrelser og formater, fra små forbrugerstore poser til større bulkbeholdere til kommerciel brug. Evnen til let at skifte mellem forskellige emballagetyper er en nøglefunktion i mange moderne maskiner, der giver producenterne mulighed for hurtigt at reagere på markedstendenser eller kundepræferencer.

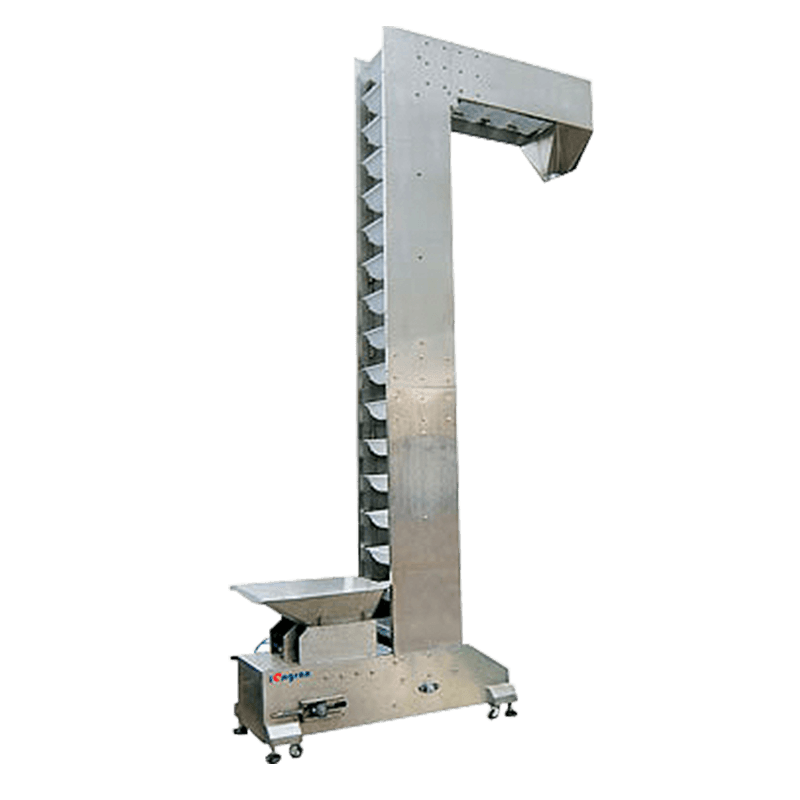

Ud over effektivitet skal emballagemaskiner opfylde de højeste standarder for hygiejne og sikkerhed. Mejeriindustrien er stærkt reguleret, og med god grund - er god sikkerhed af største vigtighed. Mælkepulveremballagemaskiner er nu bygget med funktioner, der sikrer let rengøring og sanitet, hvilket forhindrer potentiel forurening i at påvirke produktet. Rustfrit stål og andre korrosionsbestandige materialer bruges ofte, og maskinerne er designet til hurtig adskillelse og rengøring, hvilket sikrer, at hygiejnestandarder altid opretholdes.

Når man ser fremad, ser fremtiden for mælkepulveremballagemaskiner lovende ud. Efterhånden som teknologien fortsætter med at gå videre, kan vi forvente endnu mere innovative funktioner, såsom forbedret smart teknologi, der giver mulighed for overvågning af realtid og forudsigelig vedligeholdelse. Dette kan hjælpe med at forhindre nedetid og sikre, at emballageoperationer kører glat uden afbrydelse.

Kontakt os