Kernekomponenter i en højeffektiv emballageproduktionslinje

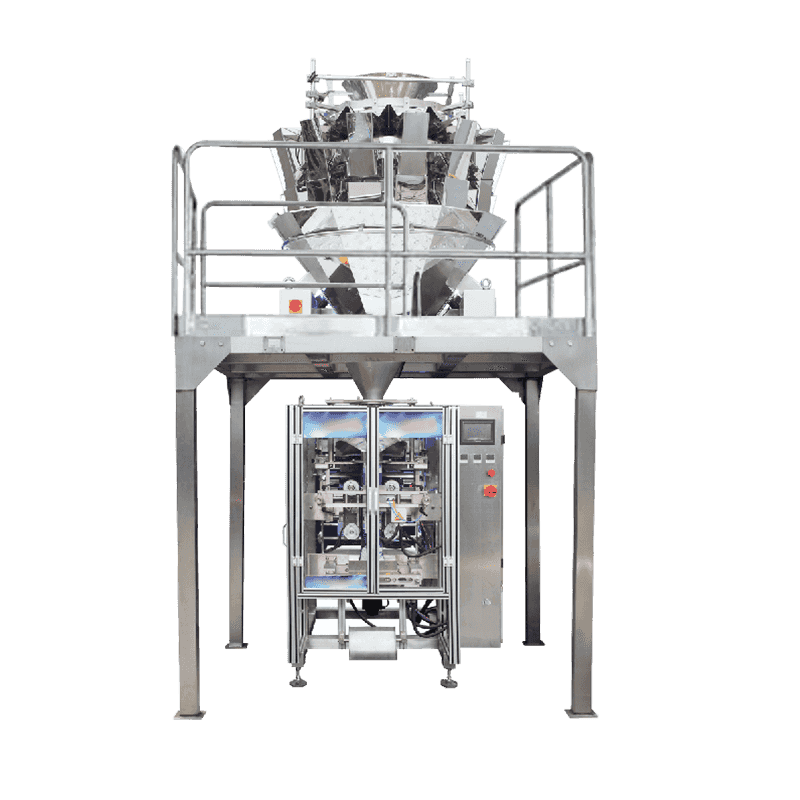

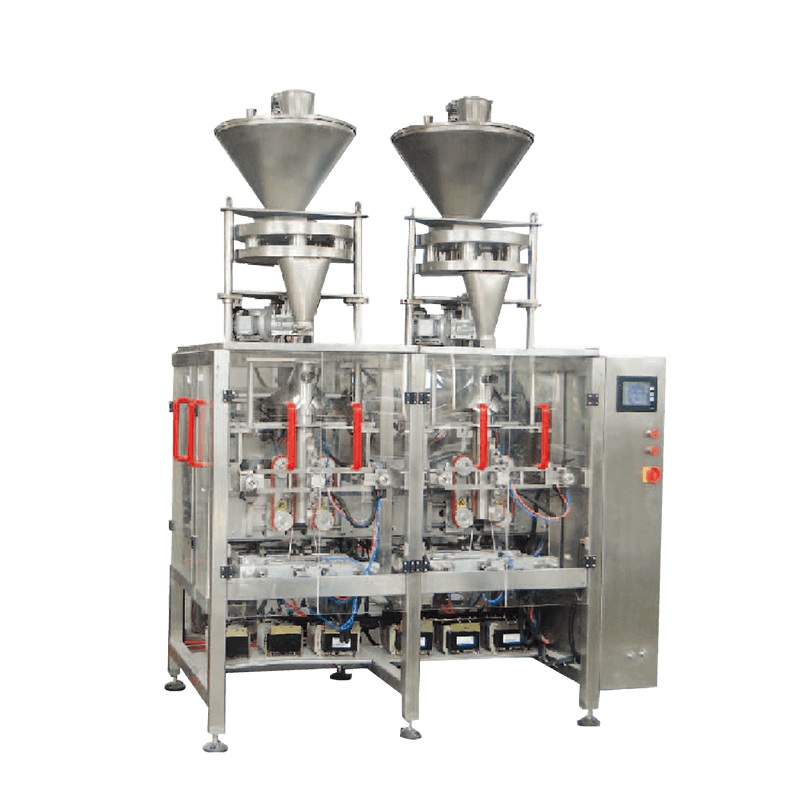

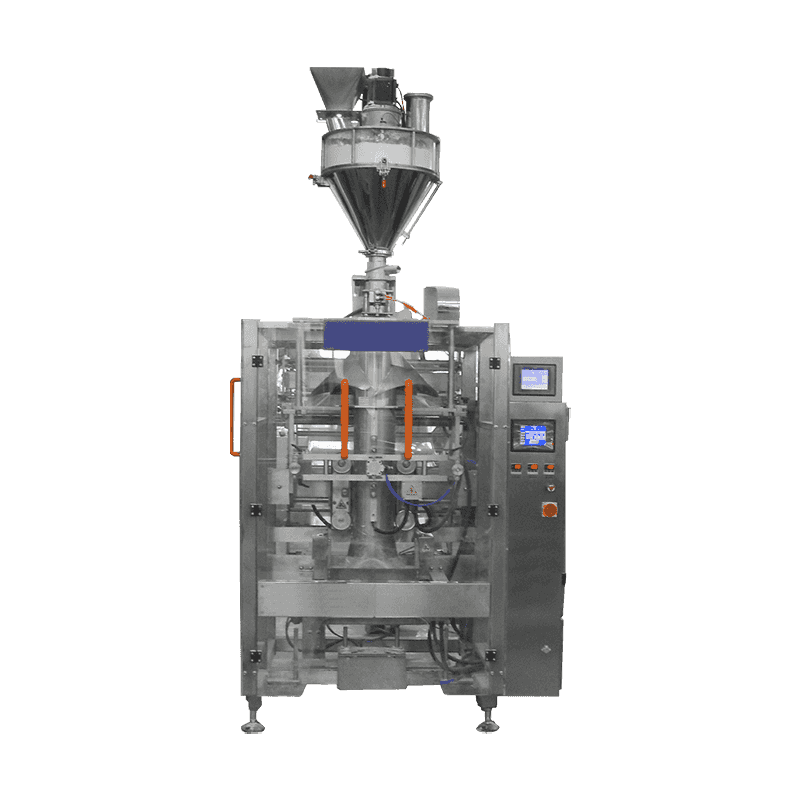

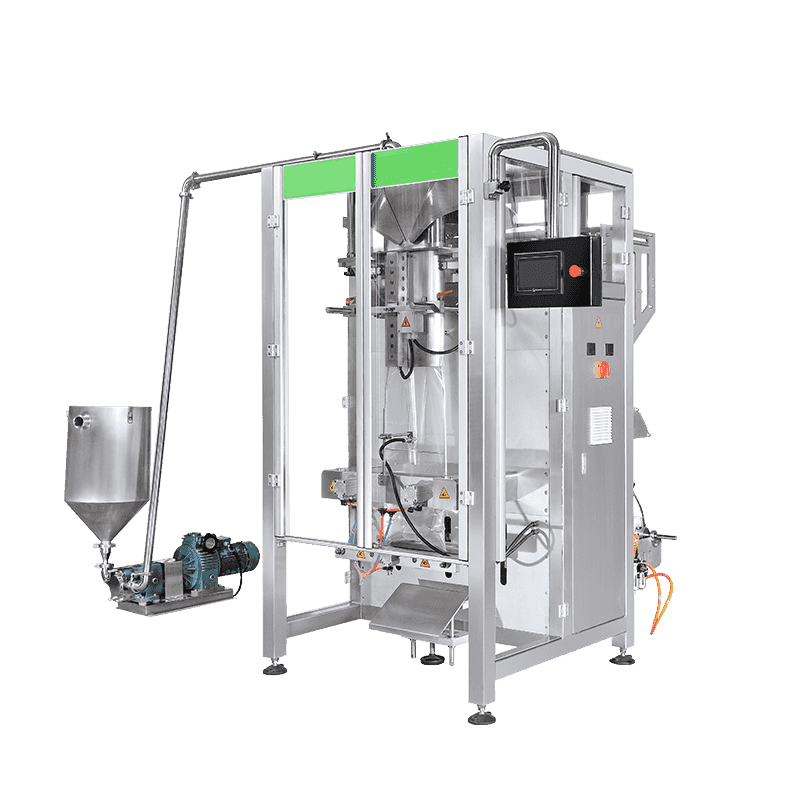

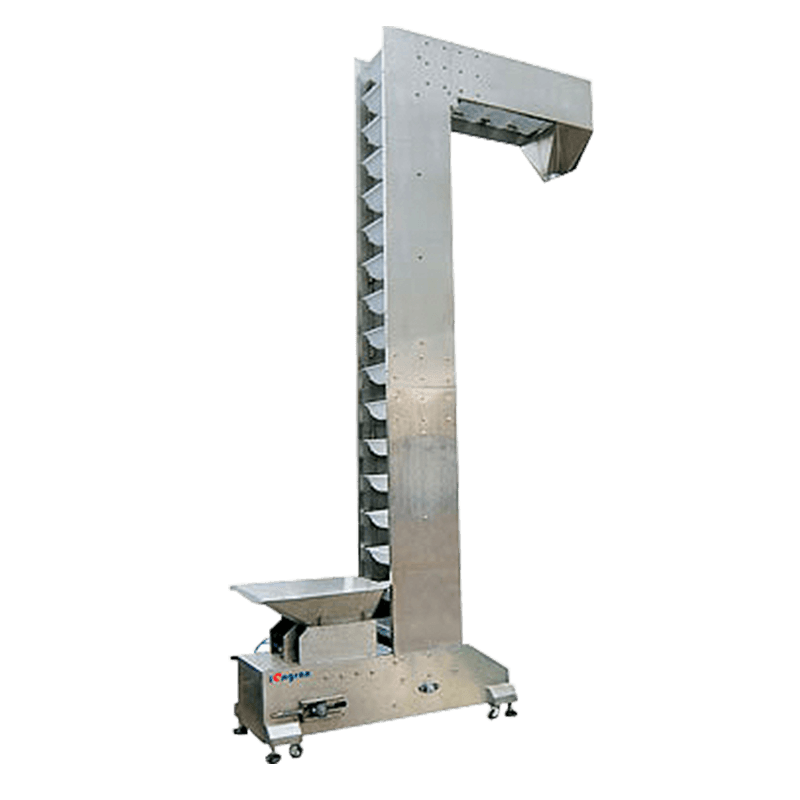

En moderne emballage produktionslinje er et sofistikeret økosystem af indbyrdes forbundne maskiner designet til at omdanne bulkprodukter til markedsklare enheder. Grundlaget for dette system begynder med primært emballeringsudstyr, såsom vertikal form fill seal (VFFS) maskiner eller roterende posefyldere, som håndterer den direkte kontakt med produktet. Disse understøttes af højpræcisionsvejesystemer og flerhovedvægte, der sikrer doseringsnøjagtighed, reducerer produktudlevering og opretholder overholdelse af lovgivningen. Integration mellem disse komponenter er kritisk; en flaskehals på vejestadiet kan standse hele downstream-processen, hvilket gør synkroniserede kommunikationsprotokoller afgørende for at opretholde et stabilt flow.

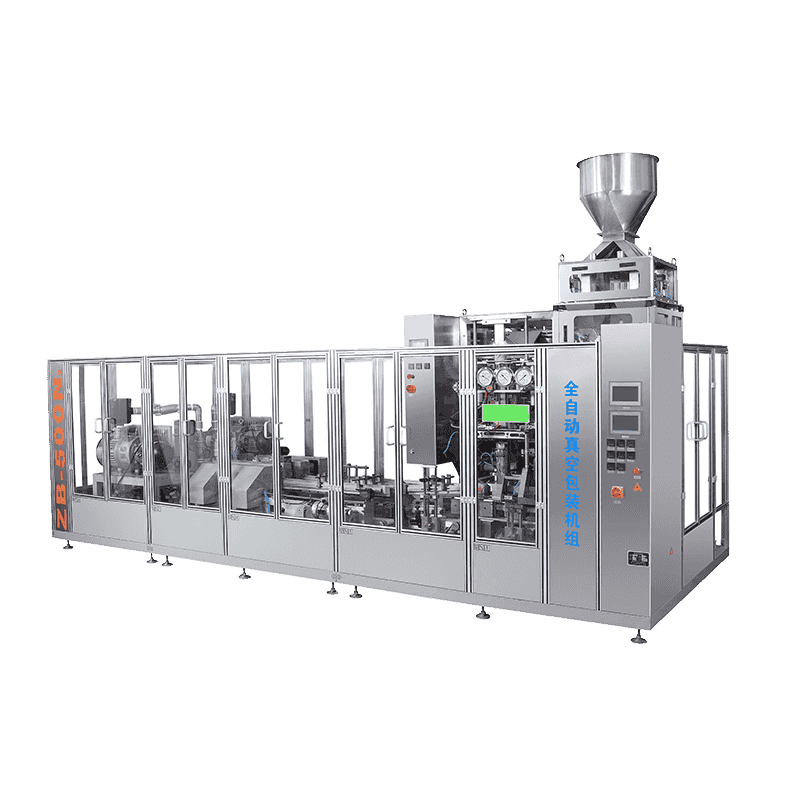

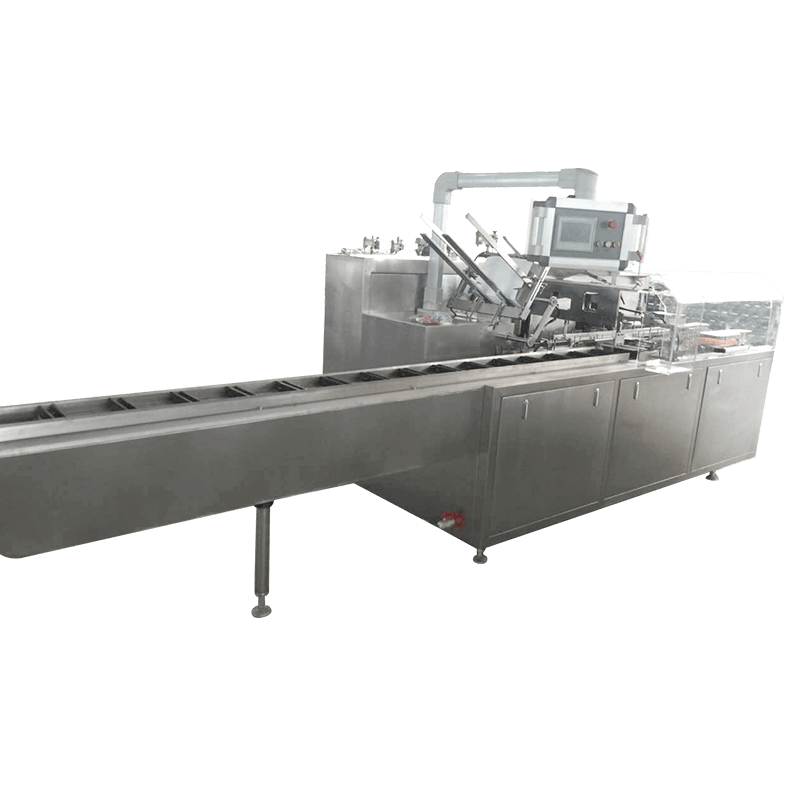

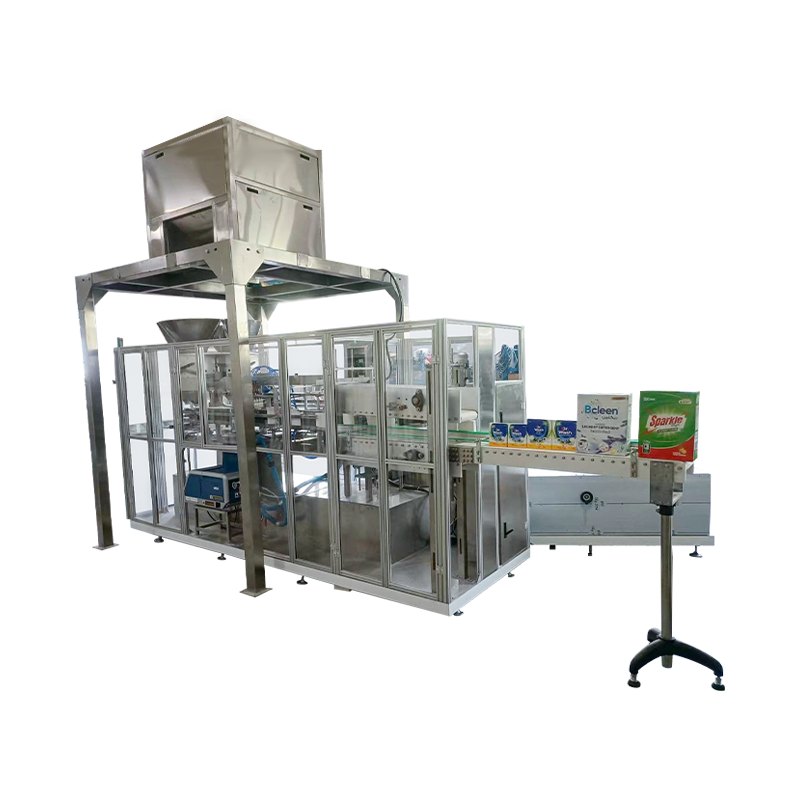

Sekundære og tertiære faser involverer kartonering, indkapsling og palletering. Sekundær emballage fokuserer på at gruppere individuelle enheder i detailklare kasser, mens tertiær emballage forbereder disse kasser til bulktransport. Moderne linjer bruger ofte robotarm-integratorer til palletering, som tilbyder meget højere fleksibilitet end traditionelle mekaniske palleteringsmaskiner. Disse robotter kan programmeres til at håndtere forskellige SKU-størrelser og stablingsmønstre, hvilket giver producenterne mulighed for at skifte mellem produktlinjer med minimal nedetid. Den sømløse overgang mellem disse stadier er det, der definerer et højtydende produktionsmiljø.

Tekniske specifikationer for linjeudstyr

Når du vælger udstyr til en pakkelinje, er teknisk kompatibilitet og gennemløbskapacitet de primære målinger for succes. Følgende tabel skitserer standardydelsesforventningerne for nøglemaskiner i et produktionsmiljø med mellem til høj volumen:

| Maskintype | Gennemsnitshastighed (BPM) | Nøglemetrik |

| Roterende flydende fyldstof | 120 - 400 | Fyldnøjagtighed (±0,5 %) |

| Induktionsforsegler | 60 - 200 | Hermetisk forseglingsintegritet |

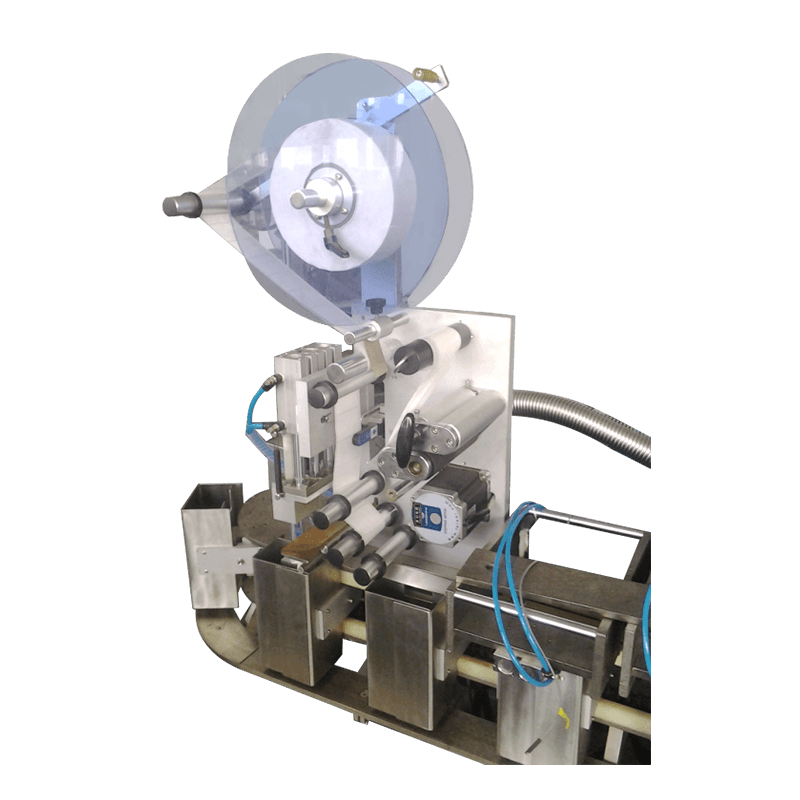

| Automatisk etiketteringsmaskine | 150 - 500 | Placeringsnøjagtighed |

| Sagsopstiller | 15 - 30 | Firkantet konsistens |

Implementering af smart inspektion og kvalitetskontrol

Kvalitetskontrol er ikke længere en manuel prøveudtagningsproces, men en integreret, automatiseret nødvendighed. Synsinspektionssystemer er nu standard på højhastighedslinjer for at verificere etikettens orientering, læsbarheden af udløbsdatoen og hættens drejningsmoment. Disse systemer bruger højhastighedskameraer og AI-drevet software til at identificere defekter i millisekunder, hvilket udløser pneumatiske afvisningsarme til at fjerne defekte genstande uden at bremse linjen. Dette sikrer, at kun 100 % kompatible produkter når indkapslingsstadiet, hvilket væsentligt reducerer risikoen for dyre detailtilbagekaldelser.

Kritiske inspektionspunkter

- Metaldetektion og røntgen: Scanning for fysiske kontaminanter i produktet efter forsegling.

- Kontrolvejning: Verifikation af, at hver pakke opfylder vægtkravene angivet på etiketten.

- OCR-verifikation: Sikrer optisk tegngenkendelse af partikoder og "bedst ved"-datoer.

- Forseglingsinspektion: Brug af termisk billeddannelse eller tryksensorer til at opdage lækager i fleksibel emballage.

Strategier til at minimere overgangsnedetid

I en multi-produkt facilitet er "Single-Minute Exchange of Die" (SMED) metoden afgørende for at opretholde rentabiliteten. En emballageproduktionslinje, der tager fire timer at skifte fra en 500 ml flaske til en 1-liters flaske, repræsenterer et massivt tab i potentiel omsætning. For at bekæmpe dette investerer producenterne i "værktøjsløst" maskineri, hvor justeringer kan foretages via håndsving med digitale udlæsninger eller gennem HMI (Human Machine Interface) forudindstillinger, der automatisk justerer transportbåndsbredder og sensorhøjder.

Modulært linjedesign er en anden praktisk løsning. Ved at bruge mobile udstyrsenheder, der kan køres ind og ud af linjen, kan faciliteterne omgå visse maskiner eller udskifte etiketteringshoveder på få minutter. Standardisering af beholderhalsfinish og etiketdimensioner på tværs af forskellige produktserier forenkler yderligere de mekaniske krav til en omstilling. Når disse strategier kombineres med et uddannet "pit-crew"-vedligeholdelsesteam, kan omskiftningstider ofte reduceres med over 50 %, hvilket direkte øger anlæggets overordnede udstyrseffektivitet (OEE).

Rollen af digitalisering og industriel IoT

Integrationen af Industrial Internet of Things (IIoT) sensorer på tværs af pakkelinjen giver mulighed for dataindsamling i realtid og forudsigelig vedligeholdelse. I stedet for at vente på, at en motor svigter, overvåger sensorer vibrationer og varmesignaturer for at forudsige fejl, før de opstår. Disse data føres ind i et centraliseret SCADA-system (Supervisory Control and Data Acquisition), der giver ledere et dashboard-overblik over linjens ydeevne, inklusive årsager til nedetid og skrotrater. Dette niveau af gennemsigtighed er afgørende for løbende forbedringer og hjælper med at identificere subtile ineffektiviteter, som ellers ville forblive ubemærket af gulvoperatører.

Kontakt os