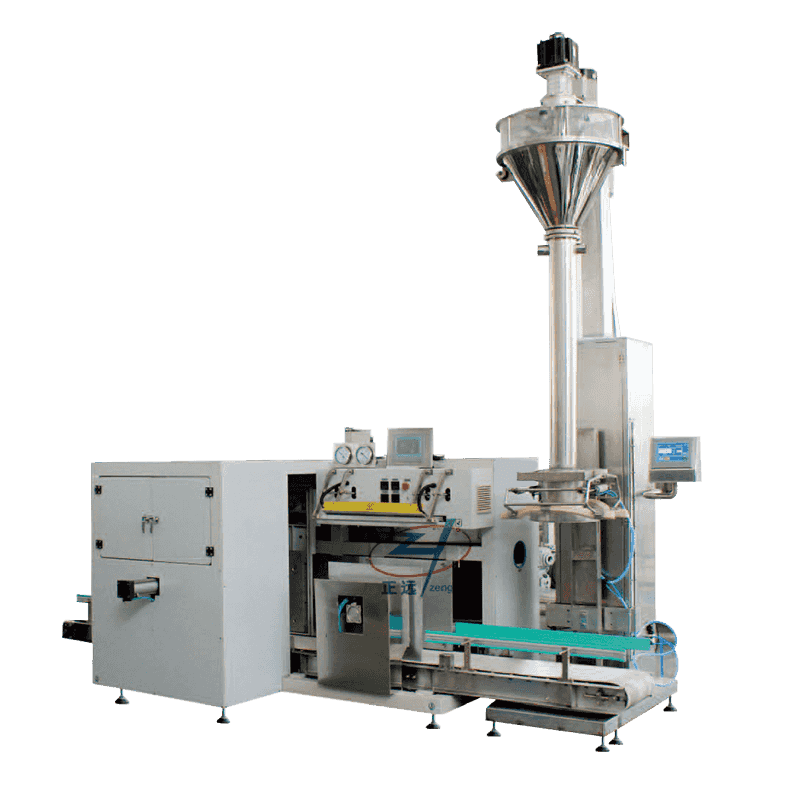

Forståelse af kernemekanismerne ved snegl og volumetrisk påfyldning

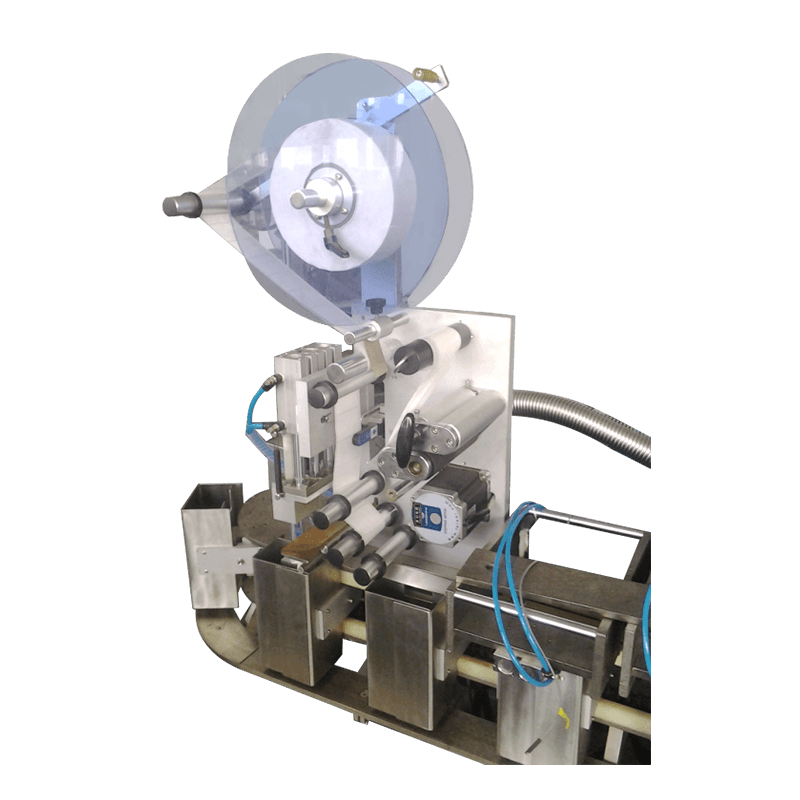

Effektiviteten af en automatisk pulverpåfyldningsmaskine er primært dikteret af dens doseringsmekanisme. For de fleste fine pulvere, såsom mel, mælkepulver eller kemiske tilsætningsstoffer, er sneglfylderen industristandarden. Dette system bruger en lodret skrue, der roterer for at flytte en bestemt mængde produkt ind i beholderen. Præcisionen af en sneglfylder afhænger af konsistensen af skruens rotation og densiteten af pulveret. Omvendt anvendes volumetriske kopfyldere ofte til fritflydende, granulære pulvere, hvor materialet måles efter volumen i et forud dimensioneret hulrum, før det tømmes.

Moderne maskiner integrerer servomotorteknologi til at drive disse mekanismer, hvilket giver mulighed for mikrojusteringer, som traditionelle mekaniske drev ikke kan opnå. Dette kontrolniveau er afgørende for produkter af høj værdi, hvor selv en overfyldning på 1 % kan føre til betydelige økonomiske tab over en lang produktionsperiode. Desuden sikrer integrationen af omrøringsblade i tragten, at pulveret forbliver "konditioneret", hvilket forhindrer brodannelse eller rottehuller, der kan føre til uensartede fyldninger.

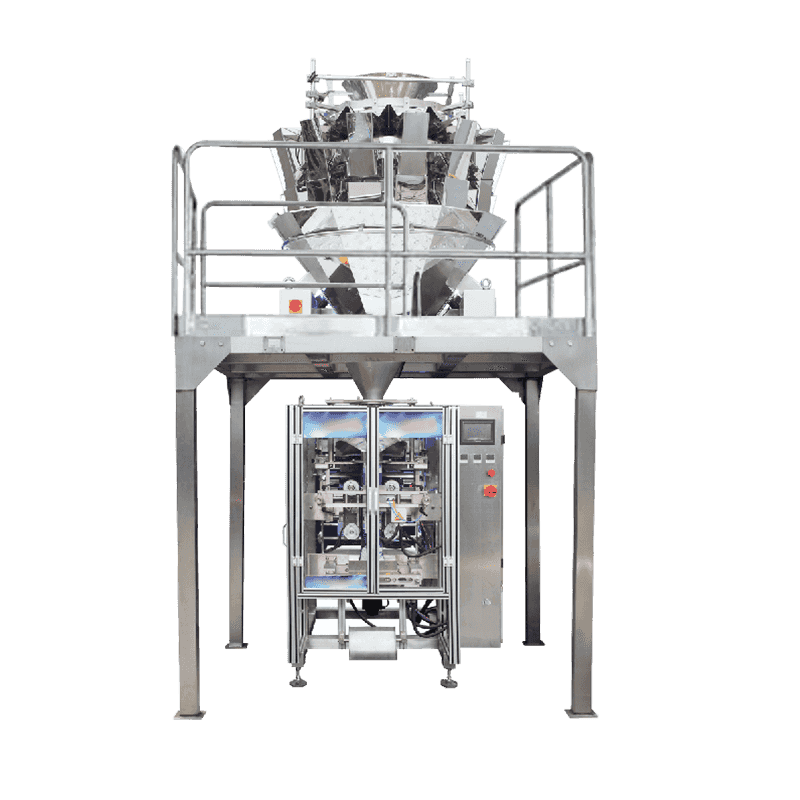

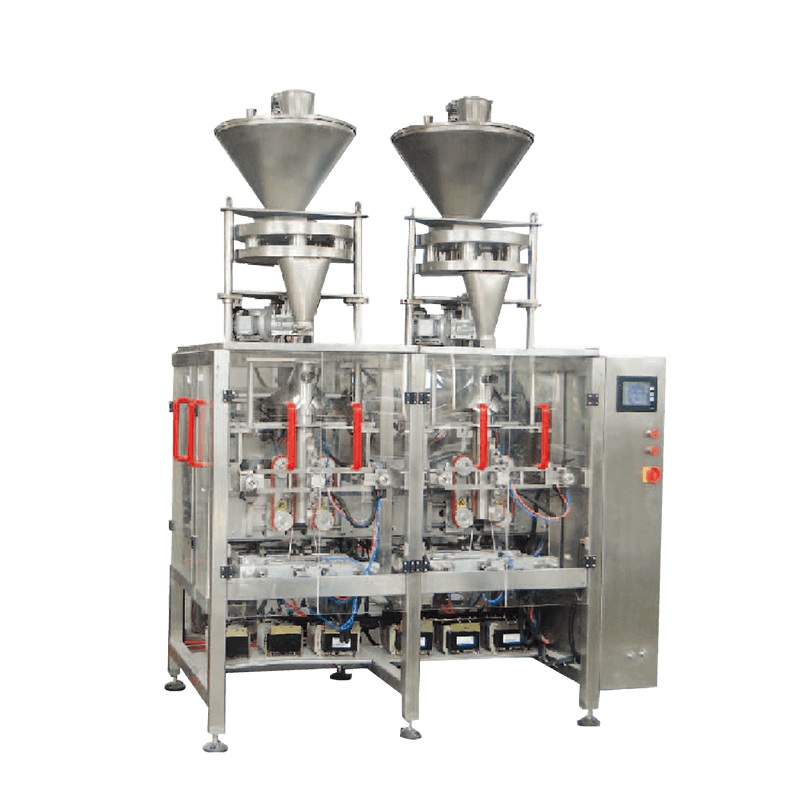

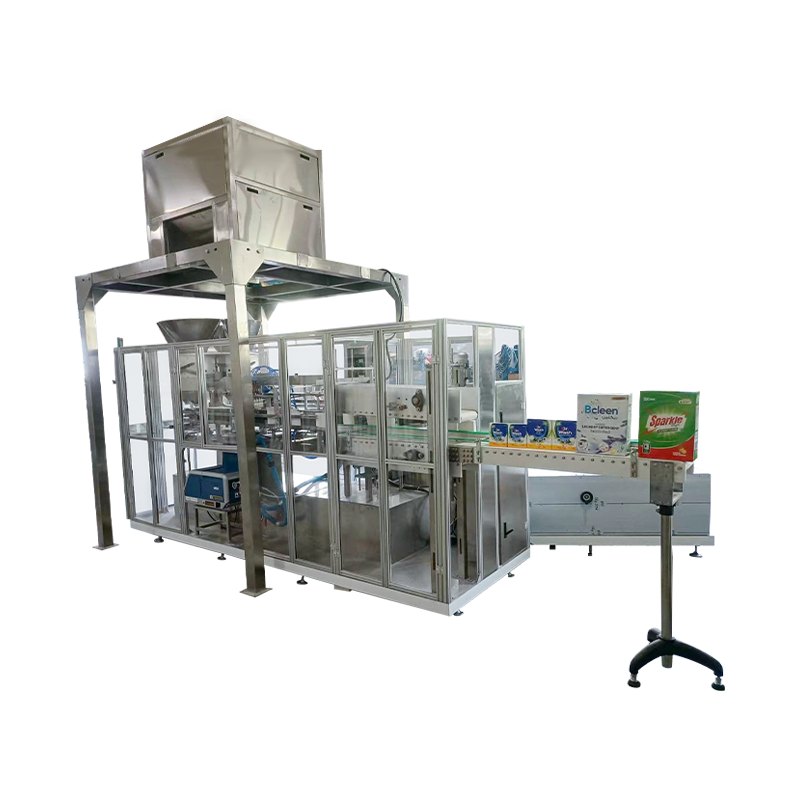

Nøglekomponenter i et højhastigheds-pulverpakningssystem

En fuldt integreret automatisk pulverpåfyldningsmaskine består af flere synkroniserede komponenter designet til at opretholde et problemfrit flow fra bulklager til den endelige forseglede beholder. At forstå disse komponenter hjælper operatører med at fejlfinde problemer og optimere gennemløbet.

- Bulkbeholder og niveausensorer: Disse opretholder et ensartet hovedtryk af materiale, hvilket er afgørende for doseringsnøjagtighed.

- Transportør og indekseringssystem: Stjernehjul eller tidsskruer sikrer, at beholderne er perfekt centreret under påfyldningsdysen.

- Støvudsugningsskærme: Vigtigt for at opretholde et rent miljø og forhindre pulver i at forstyrre beholderforseglingsprocessen.

- PLC kontrolgrænseflade: Et centraliseret HMI, hvor operatører kan gemme opskrifter til forskellige produkter og beholderstørrelser.

Tekniske specifikationer og udvælgelseskriterier

Når du vælger en automatisk pulverpåfyldningsmaskine , skal de tekniske specifikationer stemme overens med dit produkts fysiske egenskaber. Faktorer som bulkdensitet, flydeevne (hvilevinkel) og partikelstørrelsesfordeling vil bestemme den nødvendige maskinkonfiguration. Nedenfor er en sammenligning af typiske maskinkonfigurationer baseret på produktionsbehov:

| Feature | Enkelthovedssnegl | Rotary med flere hoveder |

| Påfyldningshastighed | 20 - 50 BPM | 80 - 200 BPM |

| Nøjagtighedsområde | ± 0,3 % til 1 % | ± 0,2 % til 0,5 % |

| Almindelig brug | Boutique/Småskala | Industriel/høj volumen |

| Skiftetid | 15 - 20 minutter | 30 - 60 minutter |

Avancerede funktioner til kvalitetskontrol og overholdelse

Check-Weighting Feedback Loops

Moderne automatiske systemer har ofte en "brutto-tara-netto" vejesekvens. En kontrolvægter placeret umiddelbart efter tankstationen sender realtidsdata tilbage til PLC'en. Hvis maskinen registrerer en tendens til underfyldning eller overfyldning på grund af ændringer i pulverdensiteten, justerer sneglen automatisk sit rotationstal for den næste cyklus. Dette lukkede kredsløbssystem er afgørende for at opfylde strenge lægemiddel- og fødevaresikkerhedsbestemmelser.

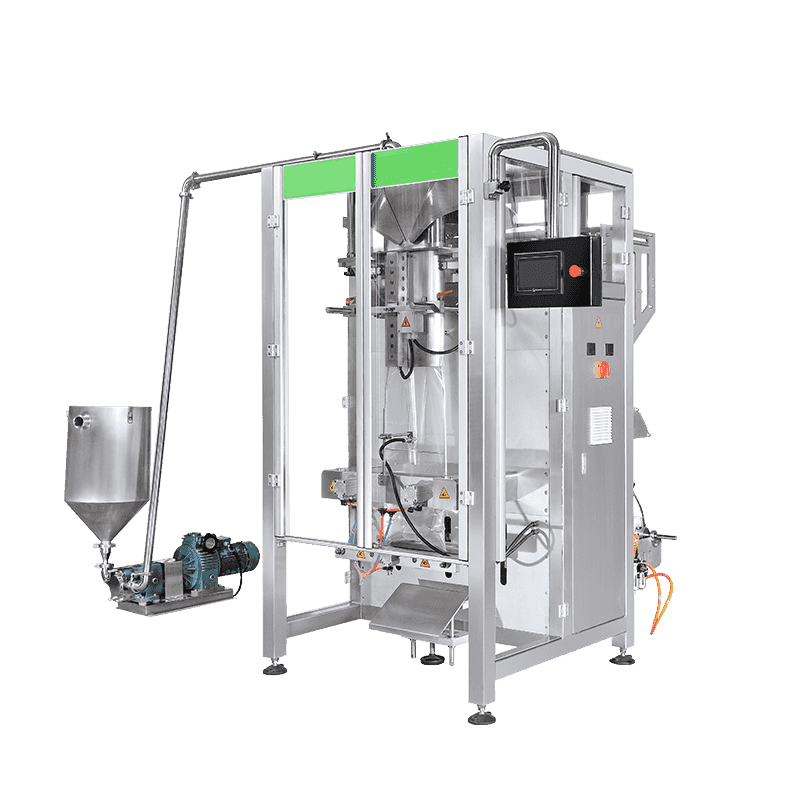

Støvhåndtering og rengøring på stedet (CIP)

Luftbåret støv er en væsentlig udfordring ved pulverpåfyldning, hvilket udgør sundhedsrisici og potentielle eksplosionsfarer (ATEX-overensstemmelse). Avancerede maskiner anvender vakuum-assisterede påfyldningshoveder og "bottom-up" påfyldningsteknikker, hvor beholderen hæves til dysen og sænkes under påfyldningen for at minimere afstanden, pulveret falder. Derudover har mange maskiner nu værktøjsfri demontering eller CIP-systemer for at lette hurtig rengøring og forhindre krydskontaminering mellem forskellige produktbatcher.

Maksimering af maskinens levetid og driftseffektivitet

For at sikre det langsigtede ROI af en automatisk pulverpåfyldningsmaskine kræves en proaktiv vedligeholdelsesplan. Pulvere er i sagens natur slibende; med tiden kan friktionen mellem sneglen og tragten forårsage slid, der påvirker doseringspræcisionen. Regelmæssig kalibrering af vejeceller og inspektion af tætninger forhindrer mekanisk drift og produktlækage.

- Dagligt: Rengør påfyldningshovedet, og kontroller for eventuel ophobning i støvudsugningsåbningerne.

- Ugentligt: Efterse drivremme og smør bevægelige dele i henhold til producentens manual.

- Månedligt: Udfør en dyb kalibrering af vægtsensorerne og verificer PLC-softwareopdateringer.

Kontakt os