Forståelse af mekanikken i væskeforseglingsteknologi

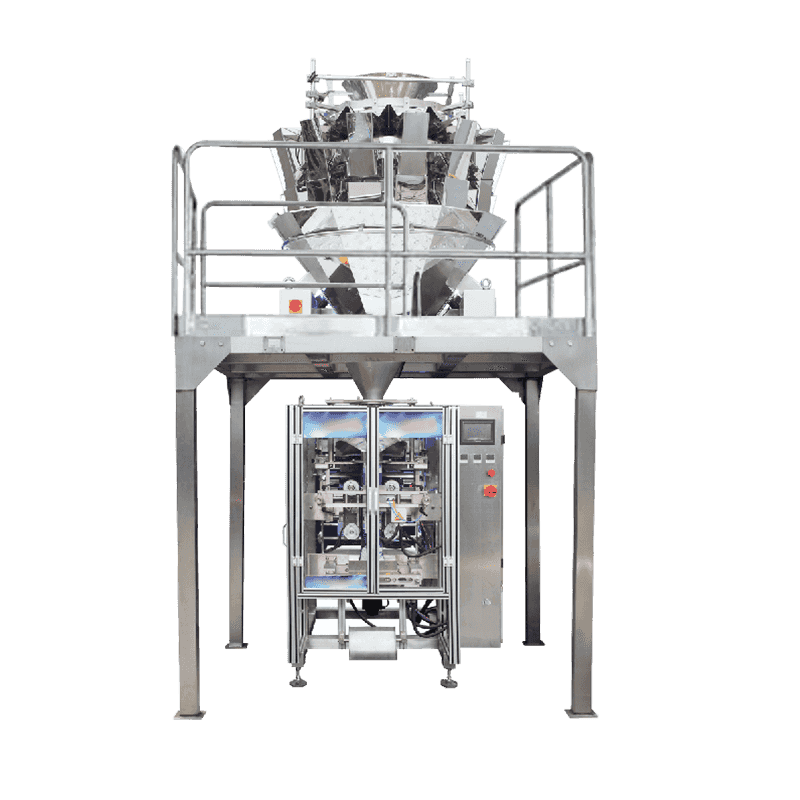

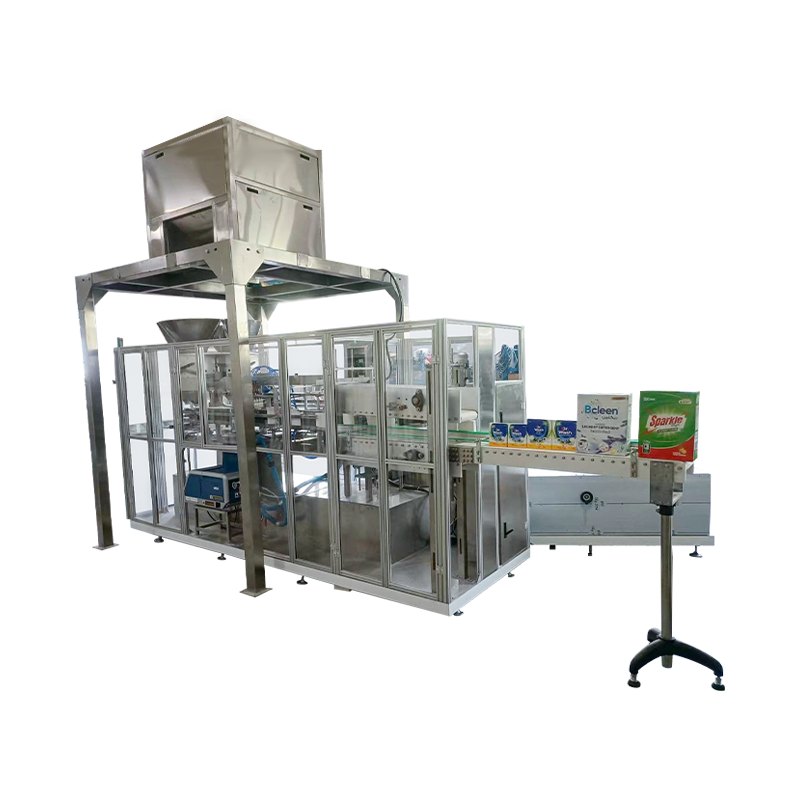

En væskeforseglingsmaskine er et specialiseret stykke udstyr designet til at fylde og lufttæt forsegle forskellige væsker i beholdere som poser, flasker eller krukker. Kernemekanismen involverer en synkroniseret proces med tilførsel af beholderen, indsprøjtning af en præcis mængde væske gennem en dyse og påføring af varme eller tryk for at skabe en lækagesikker forsegling. Moderne maskiner anvender servodrevne systemer til at sikre, at påfyldningshastigheden matcher forseglingshastigheden, hvilket forhindrer spild og sikrer ensartet produktkvalitet på tværs af store produktionspartier.

Disse maskiner er essentielle for at opretholde holdbarheden og hygiejnen for produkter i fødevare-, drikkevare- og medicinalindustrien. Ved at fjerne luft fra headspace eller bruge nitrogenskylning før forsegling, beskytter maskinen væsken mod oxidation og mikrobiel forurening. Denne præcision er det, der giver producenterne mulighed for at skalere deres operationer, mens de overholder strenge regulatoriske standarder for sikkerhed og volumenøjagtighed.

Nøglekomponenter i et flydende tætningssystem

For at opnå en perfekt tætning hver gang, skal flere højpræcisionskomponenter fungere i harmoni. Effektiviteten af flydende tætningsmaskine afhænger i høj grad af dens evne til at håndtere forskellige viskositeter, fra tynde vandlignende væsker til tykke geler eller olier. Nedenfor er de kritiske dele, der definerer et højtydende system:

- Påfyldningsdyser: Specielt designet til at forhindre dryp og skumdannelse under injektionsprocessen.

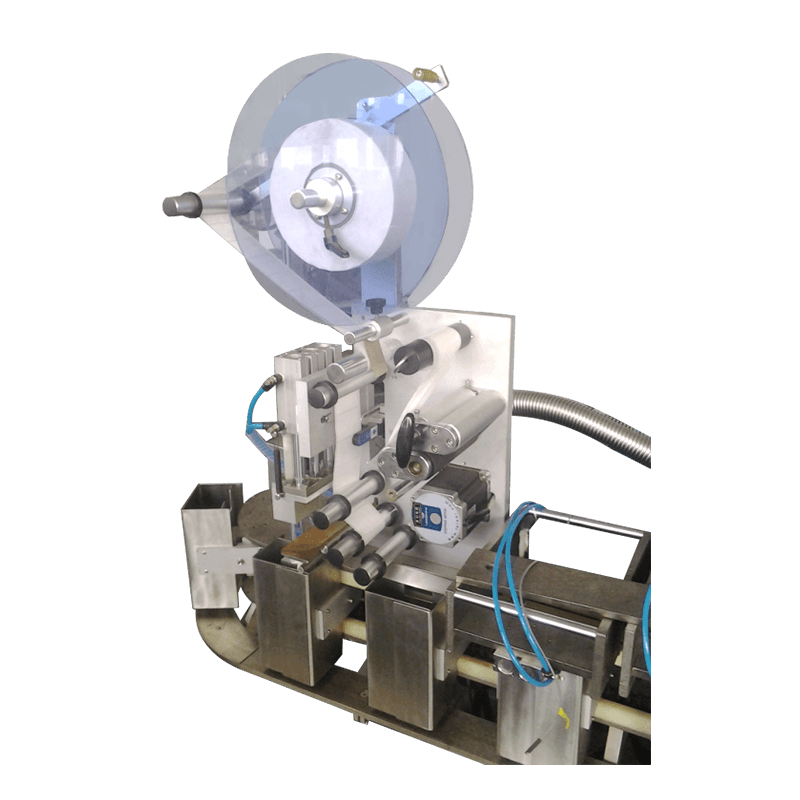

- Varmeforseglingsstænger: Bruges til fleksibel emballage til at smelte lag af film sammen, hvilket skaber en permanent binding.

- PLC kontrolpanel: Maskinens hjerne, der tillader operatører at justere forseglingstemperatur, tryk og timing.

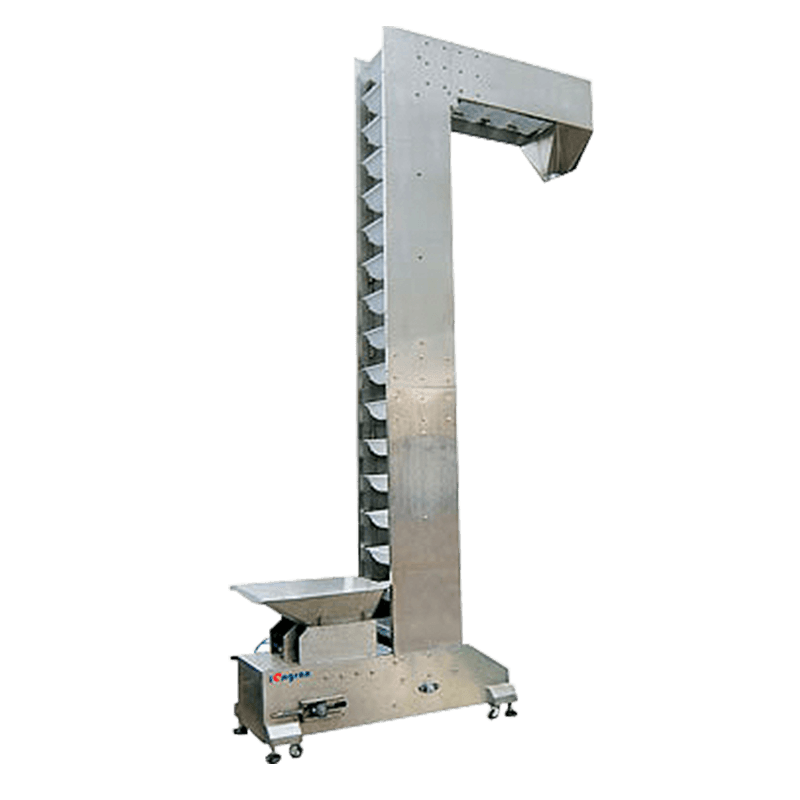

- Transportørsystem: Flytter beholdere gennem påfyldnings- og forseglingsstationerne med høj hastighedsnøjagtighed.

Sammenligning af almindelige væskeforseglingsmetoder

Valget af den rigtige maskine afhænger af typen af væske og det anvendte emballagemateriale. Følgende tabel sammenligner de mest almindelige tætningsteknologier, der findes i industrielle miljøer:

| Tætningstype | Bedst til | Primær fordel |

| Varmeforsegling | Plastposer/poser | Lave omkostninger og høj hastighed |

| Induktionsforsegling | Juice/medicin på flaske | Indgrebssikker hermetisk forsegling |

| Ultralydsforsegling | Mejeriprodukter / forurenede kanter | Forsegler gennem væskerester |

Tekniske overvejelser for optimal ydeevne

Viskositet og flowstyring

Væskens flowkarakteristika dikterer den type pumpe, der anvendes i maskinen. Peristaltiske pumper bruges ofte til sterile væsker, fordi væsken aldrig rører maskindelene, mens stempelpumper er bedre til højviskose pastaer. Ved at sikre, at maskinen er kalibreret til den specifikke viskositet af dit produkt, forhindres "tailing", hvor overskydende væske bliver fanget i forseglingsområdet, hvilket kompromitterer pakkens integritet.

Kalibrering af temperatur og opholdstid

For varmeforseglingsmaskiner er det afgørende at finde "sweet spot" mellem temperatur og opholdstid. Hvis forseglingsstængerne er for varme, vil de brænde filmen; hvis de er for kølige, vil forseglingen let åbne sig. Professionelle væskeforseglingsmaskiner giver mulighed for mikrojusteringer af disse parametre for at imødekomme variationer i filmtykkelse eller stuetemperatur, hvilket sikrer, at hver enhed forlader linjen med en perfekt binding.

Vedligeholdelsesprotokoller for lang levetid

En væskeforseglingsmaskine repræsenterer en betydelig investering, og regelmæssig vedligeholdelse er påkrævet for at forhindre nedetid. Fordi disse maskiner håndterer væsker, er de tilbøjelige til korrosion eller ophobning af rester, hvis de ikke rengøres ordentligt efter hvert skift. Implementering af en Daily Clean-in-Place (CIP) procedure sikrer, at de indre linjer forbliver fri for bakterier og hærdet produkt.

- Ugentlig eftersyn af varmeelementer og teflontape for at sikre jævn varmefordeling.

- Smøring af bevægelige mekaniske led for at forhindre friktionsrelateret slitage.

- Kalibrering af sensorer for at opretholde nøjagtige fyldningsniveauer og poseplacering.

Kontakt os